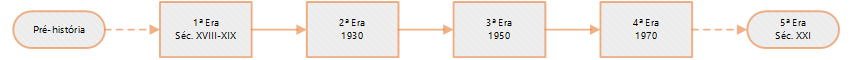

Como (quase) tudo na história da humanidade, a Qualidade também evoluiu com o passar do tempo – de um conceito milenar orientado à inspeção pelo consumidor final, até as abordagens modernas com foco estratégico. Sobre essa “qualidade pré-histórica” – abrangendo o período do homem caçador-coletor até a era pré-revolução industrial – clique aqui para saber mais.

A evolução da qualidade ocorrida anteriormente à revolução industrial pode ser observada com base em documentos e indícios históricos, de diferentes povos e regiões do planeta. Já a evolução da qualidade em tempos mais recentes – contando a partir do século XVIII – essa foi definida pelo professor e economista David A. Garvin (2002), que ‘organizou’ essa evolução em 4 períodos distintos definidos como “As 4 Eras da Qualidade”.

A seguir, um resumo das “Eras da Qualidade” em tempos modernos – segundo Garvin.

1ª: Era da Inspeção

(Período Pré-Industrial até o final do Século XIX)

Desenvolvimento de sistemas de medidas e padrões para controle de atributos

Com a Revolução Industrial e a produção em massa, surgiram inspetores dedicados no final da linha de produção, realizando inspeções (frequentemente manuais) em toda ou grande parte da produção. Introduziram-se sistemas de medidas, padrões, gabaritos, acessórios e máquinas para a confecção de peças intercambiáveis, buscando maior uniformidade no resultado final.

A qualidade era entendida como conformidade com padrões básicos ou com as expectativas (muitas vezes implícitas) do cliente – e a abordagem era essencialmente reativa: agia-se depois que o problema (defeito) já havia ocorrido. Não havia foco na prevenção de defeitos durante o processo nem um controle sistemático sobre a qualidade da matéria-prima; consequentemente, os níveis de retrabalho e desperdício eram elevados.

2ª: Era do Controle Estatístico (1920-1940)

Qualidade controlada, controle estatístico e foco no processo

O aumento do volume de produção tornou a inspeção de 100% dos itens cara, demorada e propensa a falhas – levando ao surgimento de ferramentas estatísticas, como os gráficos de controle de Shewhart (criador do “Ciclo PDCA”) para monitorar a variabilidade do processo e identificar causas de problemas durante a fabricação.

A inspeção por amostragem, baseada em princípios estatísticos, tornou-se uma prática comum, substituindo a inspeção total; pontos de verificação intermediários foram inseridos ao longo do processo produtivo para monitoramento contínuo. As novas técnicas desenvolvidas permitiram não apenas monitorar e avaliar a produção, mas também sugerir meios para a melhoria da qualidade com base nos dados coletados.

Neste momento, a qualidade passou a ser definida como conformidade com especificações técnicas, com forte foco na redução da variabilidade do processo – sendo vista como algo a ser controlado e garantido durante a fabricação, e não apenas verificada passivamente no final da linha.

3ª: Era da Garantia da Qualidade (1950-1970)

Surgimento do conceito de cadeia de valor e foco no sistema de gestão

A qualidade evoluiu de um controle focado na produção para uma disciplina de gestão mais ampla, com o objetivo de construir e garantir a qualidade em todo o sistema organizacional. A ênfase na prevenção de defeitos continuou, mas agora abrangendo desde o projeto inicial até as fases posteriores. Percebeu-se que todos os processos (a “cadeia de valor”) impactavam o resultado final.

Houve o desenvolvimento e implementação de sistemas e procedimentos documentados para assegurar a qualidade em todas as etapas (design, engenharia, compras, produção, vendas, serviço pós-venda, etc.) e adotou-se a realização de auditorias de qualidade para verificar a conformidade e eficácia dos sistemas implementados. Também surgiram e ganharam força conceitos e ferramentas importantes, como:

- Quantificação dos custos da qualidade: Análise dos custos associados à não conformidade (falhas, retrabalho) e aos investimentos em prevenção e avaliação;

- Controle Total da Qualidade (TQC): A ideia de que a qualidade é responsabilidade de todos na organização;

- Engenharia de Confiabilidade: Foco em garantir que o produto funcione conforme o esperado por um determinado período;

- Zero Defeitos: Um movimento e meta visando a eliminação completa de erros e defeitos.

Pensadores como Deming e Juran, influenciaram fortemente com suas ideias, especialmente na reconstrução industrial do Japão pós-guerra (por meio de Juran, a qualidade passou a ser definida como “adequação ao uso” – significando que o produto ou serviço deve atender às necessidades e expectativas do cliente).

Ficou claro que a qualidade envolvia múltiplos departamentos e não era apenas uma função da produção. Assim, o objetivo principal agora era garantir que todo o sistema organizacional fosse capaz de entregar produtos e serviços com a qualidade desejada – e de forma consistente e confiável.

4ª: Era da Gestão Estratégica da Qualidade (1970/1980-presente)

Controle do desejo até a satisfação do cliente; qualidade como estratégia

A qualidade transcende a função de produção e se torna uma estratégia competitiva central para o negócio. O foco está na satisfação (ou encantamento) do cliente, na melhoria contínua de todos os processos e no reconhecimento de que a qualidade é responsabilidade de todos na organização. Superando limitações de abordagens anteriores (como o foco exclusivo em ‘livre de defeitos’), adota-se uma visão “para fora”, buscando entender as necessidades do cliente e comparar o desempenho com os concorrentes.

A busca pela excelência é impulsionada pela implementação de uma filosofia gerencial abrangente, como o TQM, que integra todos os níveis e funções da empresa, desde a alta direção até a linha de frente. A alta liderança assume um compromisso forte com a qualidade, enquanto os funcionários são capacitados e engajados em todos os níveis. Além disso, a empresa estabelece parcerias estratégicas com fornecedores, utilizando ferramentas e metodologias como o Ciclo PDCA, Kaizen, Seis Sigma, Lean Manufacturing e benchmarking, com foco na melhoria contínua.

A ênfase está no gerenciamento por processos orientado para resultados, e a adoção de normas de sistemas de gestão da qualidade, como a ISO 9000, permite sistematizar e auditar as práticas de qualidade. Esses métodos e abordagens são fundamentais para criar uma cultura organizacional focada na excelência e assegurar a sustentabilidade e a competitividade da empresa no longo prazo.

O Futuro: A “5ª Era” ou “Qualidade 4.0”

Lean/Toyota, visão estratégica e dados da indústria 4.0

Reconhecendo, como previsto por estudiosos como Garvin (que organizou as 4 eras anteriores), que a evolução da qualidade não para , entramos em uma nova fase impulsionada pelos avanços tecnológicos. Esta “5ª Era” ou “Qualidade 4.0” integra os aprendizados consolidados (como os do Lean e Sistema Toyota) com as capacidades da Indústria 4.0. O foco se expande para uma visão ainda mais estratégica, englobando a experiência holística do cliente (CX) em toda a sua jornada e a necessidade de agilidade e resiliência organizacional.

Na Indústria 4.0, tecnologias como Big Data, Inteligência Artificial (IA) e Internet das Coisas (IoT) são utilizadas para monitorar, prever e controlar a qualidade em tempo real. Essas ferramentas permitem a automação de inspeções e decisões, além da otimização contínua dos processos com base em dados. A personalização em massa também se destaca, permitindo a criação de produtos e serviços ajustados às necessidades de cada cliente, enquanto a co-criação envolve os consumidores diretamente no desenvolvimento e aprimoramento das soluções.

Além disso, o uso inteligente de dados contribui para uma gestão de riscos mais eficiente, antecipando e mitigando problemas operacionais e de mercado. Metodologias ágeis são aplicadas para acelerar ciclos de melhoria e promover maior adaptação às mudanças. Nesse cenário, a qualidade é entendida como o valor percebido pelo cliente ao longo de toda sua experiência com a marca, valorizando a capacidade da organização de se adaptar rapidamente às transformações do mercado e às novas expectativas.

Evolução Incremental

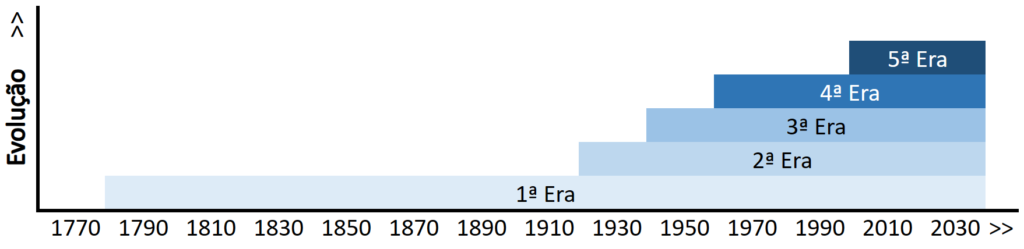

É crucial entendermos que cada nova era não substitui, mas incrementa e adapta os princípios das eras anteriores – sendo uma evolução cumulativa. Ferramentas e conceitos como inspeção, controle estatístico e sistemas de gestão continuam relevantes, embora possam ser aplicados de formas novas ou em contextos específicos (como a inspeção em 100% da produção – aplicada atualmente em processos de desenvolvimento de software, onde todo e qualquer código é revisado antes de prosseguir no fluxo de desenvolvimento).

Com isto em mente, a representação gráfica mais adequada a respeito da evolução da Qualidade em eras é a seguinte:

Auto-evolução

A Qualidade, enquanto disciplina, tem como propósito fundamental impulsionar a melhoria contínua em quaisquer áreas onde seja aplicada (indústria, serviços, comércio, saúde, entre outras). E, para que possa alcançar seus objetivos com sucesso, a própria disciplina da Qualidade demonstra uma notável capacidade de auto evolução, aperfeiçoando seus métodos de forma contínua – seja pela criação de novos conceitos ou pela reinterpretação de conceitos existentes.

De certo modo, a própria Qualidade pratica o que prega: uma melhoria contínua – também de si mesma, em um processo cíclico semelhante ao próprio “Ciclo PDCA”.

Para saber mais, entre em contato.